C’est le retour du dossier de l’analyseur nitrox de l’UFP ou de l’analyseur nitrox pour 100 SEK (couronnes Suédoises) de Jakob Selbing ou l’oxymètre « mc gyver » de Jean-Luc Soulayres … mais avec des composants « trouvables » sur le marché en 2018 et l’utilisation d’une imprimante 3d pour faire la boite.

Étape 0 : un peu de compréhension

Il y a déjà beaucoup de littérature sur le sujet je vous laisse donc vous faire votre idée : https://fr.wikipedia.org/wiki/Oxymètre

Bernard Caron disait de manière très synthétique en 2005 sur un forum

Le principe d’une sonde d’O2 est très proche de celui d’une pile (Anode et Cathode). Globalement le capteur d’O2 oxyde du Plomb de réaction globale (anode+cathode): 2Pb + O2 = 2PbO

Cette réaction produit un courant électrique qui varie en fonction de la vitesse de réaction (plus il y a d’O2 dans l’environnement plus il y a de réactions de l’O2 avec le plomb).

C’est la raison pour laquelle une sonde d’O2 s’use comme une pile.

En bref

Un oxymètre n’est guère qu’un voltmètre très sensible (on mesure des millivolts) capable de lire avec précision une tension faible mais linéaire produite par la réaction chimique qui se produit au sein de la cellule au contact de l’oxygène.

Mais pour moi l’étape zéro qui a fait le déclic a été la formation recycleur avec Tybo, c’est de là que je me suis rendu compte que tout était finalement très basique et que la compréhension de l’ensemble était à notre portée ! Merci Thibault donc.

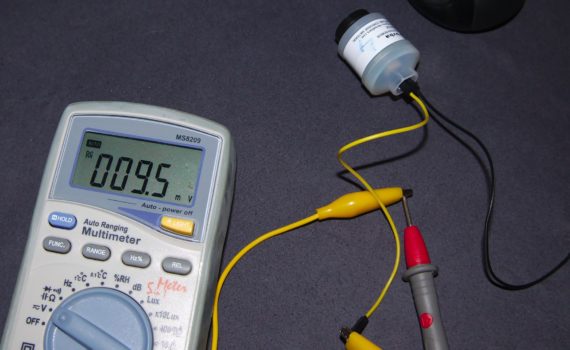

La première étape a été donc au moment de remplacer ma 1ere cellule du recycleur, je branche le multimètre sur la cellule …

Ensuite j’observe les valeurs affichées, 1er cas dans l’air, 2° cas nitrox 32% et 3° cas oxygène pur …

Au contact de l’air

Avec un nitrox 32%

Et sur l’oxy pur …

De 9,8mV à 46mV … voilà les valeurs retournées par cette cellule, un rapide calcul montre que pour le mélange de 32% elle aurait du me donner 14.72 … La j’ai 15.7, deux hypothèses :

- comme le mélange a été fait par la méthode des pressions partielles il est possible que le calcul initial ait été un peu erroné

- la mesure initiale du mélange « 32% » a été faite un peu « trop tôt » par rapport à la création du mélange le gaz n’était pas encore tout à fait bien mélangé

- ma cellule est effectivement fatiguée pour les hautes valeurs et il faut considérer que la lecture du 32% était bonne et qu’elle aurait du me donner 49mV sur le 100% et comme il est documenté que c’est justement sur les hautes concentrations en o2 que les cellules fatiguent le plus c’est le cas qui me semble le plus vraisemblable, l’objectif du recyclage des cellules du recycleur est de nous permettre d’analyser des gaz jusqu’à 50% d’o2 !

Et en vérité c’est là que ça m’intéresse de pouvoir créer à moindres frais un analyseur : le but est de comprendre et de faire des choix en toute connaissance de cause. Cet outil est un outil complémentaire.

Par exemple lorsque nous allons quelque-part et que nous analysons le nitrox fourni par le centre à l’aide de l’analyseur du centre … comment peut-on être sûr que la cellule a été remplacée récemment ?

Étape 1 : l’électronique

Maintenant que je sais que c’est possible passons à l’électronique !

Les achats

Si vous voulez réaliser vous-même le montage vous allez avoir besoin du matériel suivant (matériel disponible en 2018):

Total : moins de 20€ !

La cellule o2

Dans mon cas un facteur de motivation était de pouvoir recycler une cellule du recycleur … mais vous pouvez aussi en acheter une neuve, c’est le gros du budget: comptez dans les 80€ avec les frais de port / tva etc.

Note : vous trouverez sans doute un fournisseur proche de chez vous.

Le matériel nécessaire pour ce montage

Pour assembler tout ça il faut :

- un bon fer à souder

- de la soudure

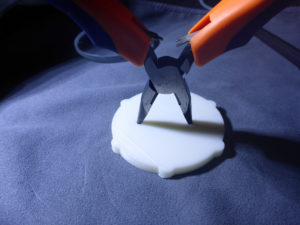

- de quoi découper la plaque de PCB

- un peu de temps

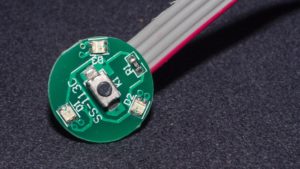

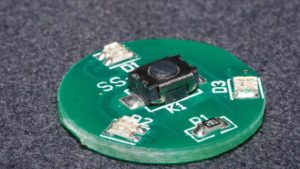

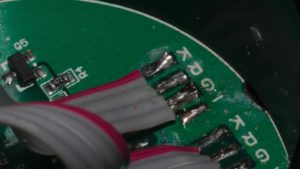

La modification de l’écran LCD

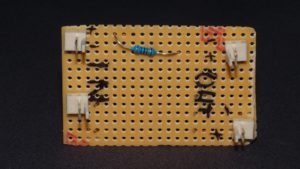

En vérité cet écran LCD est un multimètre … dont il faut modifier la résistance pour qu’il puisse afficher les valeurs qui nous intéressent. Pour cela vous allez devoir

- supprimer la résistance RA

- supprimer la résistance RB

- souder une résistance 5kΩ en RA

- souder une résistance 10kΩ en RB

Bravo, le plus délicat est fait !

Le montage électronique

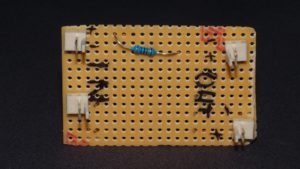

Je ne peux m’empêcher de me faire plaisir au passage avec fritzing et rêver de faire des cartes de circuits imprimés propres … vous verrez que finalement quelques soudures bien placées suffisent ! et que le principe KISS sera quand même prioritaire !

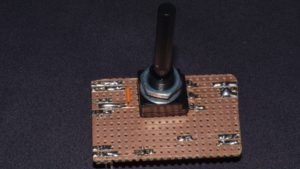

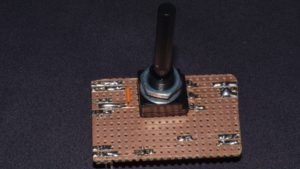

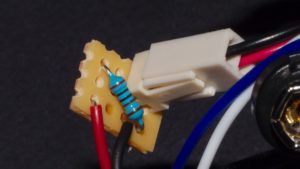

Découpage de la carte PCB de base à la bonne taille et assemblage des composants: c’est-à-dire presque rien ! Car là vous avez deux possibilités, soit vous vous lancez dans un « gros PCB » dans ce genre (fait avec une carte de prototypage mais si vous êtes nombreux à vouloir une carte propre on peut se lancer dans un financement participatif et commander des PCB propres sur lesquels vous aurez juste à souder vos composants) :

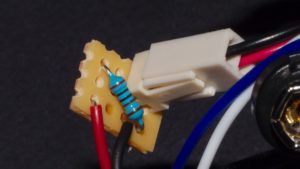

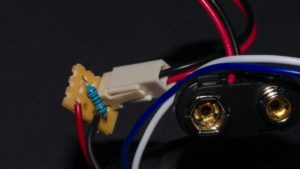

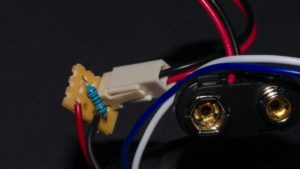

Ou la version « minimaliste » : on soude directement les fils sur le potentiomètre et un mini PCB pour pouvoir mettre la résistance sur le circuit de l’alimentation … comme je suis en phase de prototypage j’ajoute quand même des connecteurs et prises permettant de faire évoluer les différents éléments.

Étape 2 : la mécanique

Maintenant vous pouvez intégrer tout ça dans un boîtier plastique de bonne taille ou bien utiliser une imprimante 3D … et c’est là qu’on a sans doute des choses à « inventer » par rapport aux montages classiques, je pense en particulier réfléchir à

- comment remplacer facilement la pile

- comment remplacer facilement la sonde d’o2

- comment proposer un outil facile à utiliser pour un droitier ou gaucher (position de l’embout à droite ou à gauche)

- …/… vos idées sont bienvenues, quelles sont les critiques principales que vous avez à formuler par rapport aux analyseurs nitrox que vous avez eus entre les mains ?

Conception dans FreeCAD du boitier à mettre autour de moi … exprimez-vous donc via les commentaires en bas de cet article !

La base du boitier:

La partie « qui se connectera sur le bloc et portera la cellule d’analyse d’oxygène »

Exemple de la cellule dans le conduit

Étape 3 : premier proto « utilisable »

Le voilà … au look très carré, basique, épuré, « armé soviétique » pour certains … bon j’avoue que je n’ai pas été faire dans l’originalité mais ça viendra, les plans sont disponibles et toute contribution acceptée 🙂

Je pense pouvoir publier ça là c’est un assemblage de pièces issues de 4 ou 5 fichiers différents … ça vous intéresse ? Les objets à imprimer seront sur mon compte thingiverse.

Vidéo Sub Aquatique

Vidéo Sub Aquatique